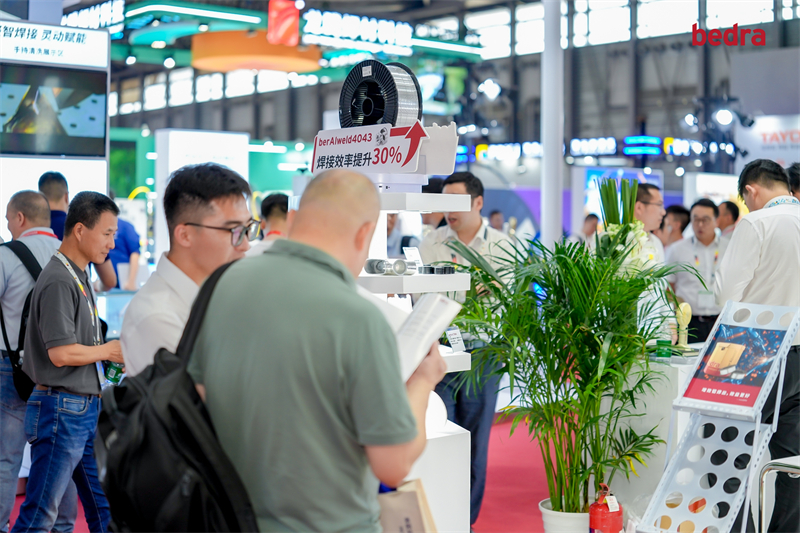

貝肯霍夫(中國):增效鋁焊絲,為汽車輕量化焊接創造更高效益

在全球汽車產業加速向輕量化、電動化轉型的背景下,鋁合金焊接技術是實現車身減重、提升續航的關鍵。博威合金旗下貝肯霍夫(中國)精準把握行業痛點,以“增效鋁焊絲,效益更好”為核心,依托其完備的全鏈條能力,憑借berAlweld?系列鋁焊絲,為新能源汽車電池托盤、防撞梁等核心部件提供高效益焊接解決方案,顯著提升客戶生產效率。而在今年的埃森焊接展上,貝肯霍夫(中國)更是將“增效益”發揮到了極致。

降本增效:鋁焊絲技術破解輕量化核心痛點

汽車輕量化對焊接工藝提出了兼顧強度、密封性與高效率的嚴苛要求。貝肯霍夫(中國)的berAlweld?增效鋁焊絲系列,正是為解決這些痛點而生。

以新能源汽車電池托盤焊接為例,傳統工藝氣孔率高、補焊頻繁,嚴重拖累成本與效率。貝肯霍夫(中國)berAlweld?4043增效鋁焊絲通過微合金化設計與工藝優化,顯著降低氣孔率,將補焊率壓縮至8%,氣密一次合格率提升至92%,同時焊接效率提高25%,這為客戶大幅降低返工成本,提升了生產效益。

而在車身結構件如防撞梁焊接中,berAlweld?5356鋁焊絲憑借高熔深合格率與低飛濺特性,成為輕量化設計的“黃金搭檔”。其穩定的電弧性能和抗裂性,確保了焊接接頭在動態載荷下的可靠性,滿足汽車安全標準。貝肯霍夫(中國)通過材料配方的精準調控與數字化生產工藝,使焊絲性能適配不同鋁合金基材,幫助客戶減少試錯成本,加速量產落地。

“鐵三角”模式:從實驗室到產線的技術閉環

貝肯霍夫(中國)的增效鋁焊絲并非單一產品突破,而是‘鐵三角’體系協同作用的結果——從研發端的需求輸入,到制造端的工藝固化,再到應用端的場景適配,形成完整創新鏈路。這一模式打破了傳統焊材企業“單點突破”的局限,實現了從需求洞察到落地驗證的全流程協同。

在研發端,貝肯霍夫(中國)團隊通過模擬仿真與大數據分析,快速優化焊絲合金成分;在制造端,依托數字化系統化管控全流程,確保每批次焊絲的直徑、表面光潔度等參數一致性;確保鋁焊絲的品質穩定、可靠;在應用端,貝肯霍夫(中國)團隊能協助客戶產品的檢測、打樣、試驗。特派焊接應用工程師現場跟線調試,針對具體工況提供工藝參數調優服務,形成問題反饋至技術迭代的完整鏈路,一站式解決客戶焊接難題,尤其契合汽車行業對“零缺陷”的苛刻要求。

中德融合:本土化創新賦能全球市場

這種技術閉環的實現,離不開貝肯霍夫獨特的中德協同基因。作為博威合金與德國貝肯霍夫技術融合的載體,貝肯霍夫(中國)既繼承了德系焊材在高端應用領域的嚴謹工藝,又依托中國本土制造的快速響應能力,實現了技術落地與成本控制的平衡。

在汽車產業變革的浪潮中,焊接技術的升級已成為輕量化落地的關鍵一環。未來,貝肯霍夫(中國)將進一步深化在汽車輕量化領域的布局,重點拓展一體化壓鑄部件焊接等場景,同時借助數字化研發平臺提升焊材品質,旨在成為焊接工藝的“共研伙伴”,與汽車產業鏈上下游共建全新的制造生態,共同探索汽車輕量化焊接的新可能,為全球汽車產業的可持續發展貢獻力量。